Silnik wentylatora ECM7112W

jednoprędkościowy o mocy 12W do skraplacza, parownika, chłodnicy

09/01/2023

Od początków istnienia branży HVAC, wykorzystywane są w niej różnego rodzaju silniki. Służą one do napędzania wentylatorów, które są nieodłączną częścią tej branży. Najpopularniejszym dotychczas rozwiązaniem były silniki prądu przemiennego (AC). Jednak chłodnictwo, jak każda inna branża rozwija się i musi stawiać czoła coraz to nowszym wymaganiom: energooszczędności, ekologii, komfortu czy zwiększonej dostępności dla użytkownika.

Elementy układów chłodniczych, takie jak wentylatory również muszą iść krok naprzód. Rośnie przede wszystkim zapotrzebowanie na cichszą, bardziej wydajną i energooszczędną pracę. Z kolei rozwój wentylatorów jest nieodłącznie związany z rozwojem napędzających ich silników elektrycznych. Silniki AC coraz częściej zostają zastąpione silnikiem ECM (Electronically Commutated Motor), krócej: silnik EC, który łączy w sobie zalety popularnych, jednak o zbyt dużym zapotrzebowaniu na energię, silników AC oraz silników prądu stałego (DC), które to napędzają większość urządzeń elektronicznych.

Silniki elektryczne w branży HVAC wykorzystywane są m.in. w skraplaczach czy parownikach do napędzania wentylatorów każdego rodzaju: osiowych i promieniowych. Na rynku najczęściej dostępne są podstawowe silniki komutatorowe na prąd przemienny AC. Oferują różne wartości mocy i prędkości obrotowe. Silniki te muszą być przystosowane do pracy w szerokim zakresie temperatur. Przykładem takiego urządzenia jest silnik wentylatora Airvent AV-16-25, o mocy 16W, dostosowany do pracy w temperaturach od -25 oC do 50 oC. Jest to tanie i dość niezawodne rozwiązanie, jednak nie daje tak dużych oszczędności podczas eksploatacji.

Alternatywnym, coraz częściej stosowanym rozwiązaniem, jest właśnie silniki ECM, zwany też silnikiem BLDC (brushless DC motor) czyli silniki elektronicznie komutowane, bezszczotkowe. Silniki ECM charakteryzują się większą energooszczędnością, wydajnością i niezawodnością. Ich eksploatacja jest prostsza, wygodniejsza i daje większe możliwości sterowania. Przykładowo dwuprędkościowy silnik wentylatora ECM7108DW, o mocy 7 W generuje prędkości obrotowe równe 1300 i 1800 obr/min. Co więcej, pomimo wyższej ceny zakupu, jest to inwestycja, która w stosunkowo krótkim czasie może przynieść również wymierne korzyści finansowe, wynikające z ograniczonego zużycia prądu.

Silnik EC zbudowany jest z kilku elementów. Do jego najważniejszych elementów można zaliczyć:

Nieruchomy stojan znajduje się wewnątrz wirnika. W silniku znajduje się także czujnik położenia trwałego magnesu, najczęściej jest to czujnik halla. Czujnik odpowiedzialny jest za przekazywanie informacji o aktualnym położeniu wirnika do elektronicznego komutatora.

Silnik EC jest silnikiem prądu stałego, który uzyskujemy poprzez zastosowanie prostownika, który zamienia napięcie przemienne na napięcie stałe. Po podłączeniu zasilania, przez cewki, znajdujące się na stojanie, zaczyna przepływać prąd. Generuje to powstanie sił elektromagnetycznych na ich uzwojeniu. Sterownik kieruje pracą silnika w ten sposób, aby prąd zawsze płynął w odpowiednim kierunku, przez dwie sąsiadujące ze sobą cewki. Kierunek przepływu prądu decyduje o biegunowości powstałego elektromagnesu, a więc również o działaniu albo odpychającym, albo przyciągającym. W ten sposób, magnes trwały, znajdujący się na wirniku, zostaje odepchany od jednej cewki i jednocześnie przyciągany jest dalej do drugiej z nich. Po wykonaniu obrotu sterownik kieruje przepływem prądu do kolejnej cewki i w ten sposób magnes trwały, a więc i wirnik znajdują się w ciągłym ruchu obrotowym. Informacja o aktualnej pozycji wirnika, która jest niezbędna do poprawnego przełączania cewek, zbierana jest przez czujnik halla i przekazywana do sterownika.

Każdy silnik elektryczny wykorzystuje siły elektromagnetyczne do wprowadzenia wirnika w ruch obrotowy. Od budowy silnika oraz od podłączonego do niego napięcia (stałego bądź przemiennego) zależy sposób, w jaki osiągany jest ten ruch.

W silniku ECM ruch osiągany jest poprzez elektroniczne sterowanie kierunkiem przepływu. Wirnik jest magnesem trwałym, a stojan z cewkami jest elektromagnesem. Dzięki sterownikowi biegunowość elektromagnesu stale się zmienia i dzięki temu pojawia się ruch obrotowy.

W silniku AC ruch osiągany jest poprzez komutatorowe sterowanie kierunkiem przepływu. Zamiast elektroniki, mamy to do czynienia ze szczotkami i pierścieniami. Stojan jest magnesem trwałym, a wirnik wyposażony jest w cewki, które zamieniają się w elektromagnes. Wirnik jest wewnątrz stojanu, a nie na zewnątrz, tak jak jest to w przypadku silnika EC. Dzięki szczotkom zwartym z pierścieniami, prąd przepływa przez konkretne cewki.

W elektrycznych silnikach powstają siły odpychające i przyciągające między magnesem, a elektromagnesem. W ten sposób pojawia się ruch obrotowy. Z czego silnik EC, dzięki sterownikowi, daje możliwość elektronicznej regulacji tego procesu.

Wzrost zainteresowaniem silnikami elektronicznie komutowanymi spowodowany jest szeregiem ich zalet:

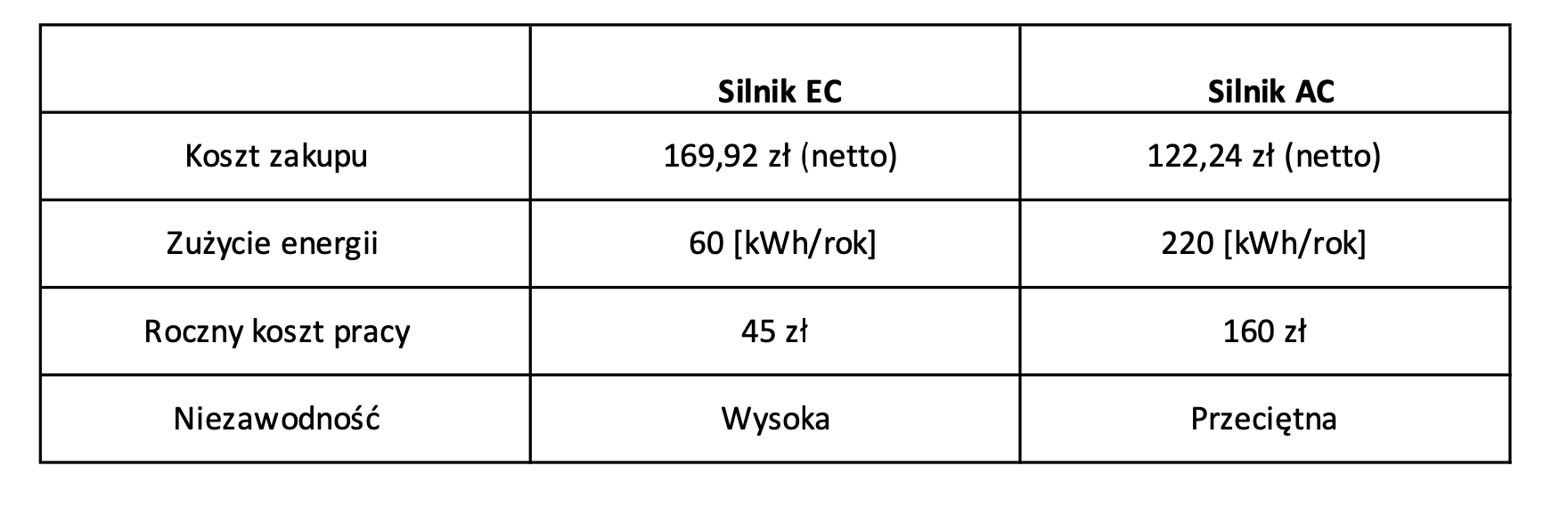

Poniżej przedstawiamy dane obrazujące warunki pracy silników EC porównane do tradycyjnych silników AC. W zestawieniu porównano silnik ECM7108DW o mocy 7 W oraz silnik Airvent AV-25-40 o mocy 25 W, generujące taką samą prędkość obrotową 1300 obr/min.

Zakładając, że silnik pracuje 24 godz./dobę, przez 365 dni w roku, a koszt 1 kWh wynosi 0,73 zł, to rocznie silnik ECM jest w stanie zaoszczędzić ok. 115 zł, w porównaniu do tradycyjnych silników. Co sprawia, że wyższy koszt zakupu zwraca się w szybkim czasie. A dodając do tego niezawodność, to podczas dalszej pracy silnik pozwala na zaoszczędzenie pieniędzy i energii, przyczyniając się jednocześnie do ekologicznej pracy całego układu chłodniczego. Biorąc pod uwagę przytoczone dane, warto rozważyć zastąpienie silnika AC silnikiem bezszczotkowym. Tym bardziej, że obudowa silników EC jest tradycyjna i uniwersalna, co sprawia, że wymiana nie stwarza trudności, a niesie za sobą wymierne korzyści w postaci ograniczenia zużycia prądu.

Silniki EC znajdują zastosowanie m.in. w automatyce przemysłowej, sprzętach AGD, małej elektronice użytkowej, czy właśnie w branży HVAC. Silniki sprawdzają się najlepiej w urządzeniach, gdzie wymagane są niskie prędkości obrotowe, gdyż to właśnie wtedy osiągają największą sprawność. Silniki bezszczotkowe bardzo dobrze sprawdzają się w chłodnictwie – jako napęd wentylatorów, do lad chłodniczych, czy lodówek przemysłowych. To właśnie to środowisko pracy przyczynia się do ich najlepszych osiągów – zapotrzebowanie na moc rzędu od kilkudziesięciu do kilkuset watów i odpowiednie prędkości obrotowe. Bezawaryjność silników EC jest szczególnie pożądana w miejscach, które wymagają jego ciągłej pracy. Budowa silników gwarantuje duże zabezpieczenie przed wilgocią, jest to specjalnie dedykowane do pracy np. w chłodniach i lodówkach przemysłowych.

Z silnikami EC najlepiej współpracują wysokoefektywne śmigła, generujące ograniczony poziom hałasu. Są to śmigła z plastikowymi bądź stalowymi łopatami. Śmigła specjalnie dedykowane pod współpracę z silnikami EC bez problemu znajdziesz w ofercie naszej firmy. Ich aerodynamika jest dostosowana do sposobu działania silnika, tworząc dla niego idealne warunki pracy. Przykładowo stalowy wentylator EC092/25E3G01-AB350/92S1-01-G, o mocy wejściowej 170 W, średnicy 350 mm, generuje hałas rzędu 67 dBA, natomiast jego największą zaletą jest wydajność, która wynosi 3500 m3/h. Wentylator EC092/35E3G01-AS450/96P1-01-G, którego średnica wynosi 450 mm, wymaga takiej samej mocy wejściowej, generuje taki sam poziom hałasu, a wydajność wzrasta do 5350 m3/h. Silniki EC doskonale sprawdzają się w pracy zarówno jako wentylatory osiowe, jak i promieniowe. Przykładem takiej współpracy jest wentylator promieniowy ECM-YGF60-180 o bardzo dobrych osiągach.

jednoprędkościowy o mocy 12W do skraplacza, parownika, chłodnicy

dwuprędkościowy o mocy 25W do skraplacza, parownika, chłodnicy

jednoprędkościowy o mocy 7W do skraplacza, parownika, chłodnicy

ssący, średnica śmigła: 172 mm, wydajność: 400/960 m³/h, zdalne programowanie prędkości (NFC)

ssący, średnica śmigła: 200 mm, wydajność: 350/540/620/900 m³/h, zdalne programowanie prędkości (NFC)

ssący, średnica śmigła: 230 mm, wydajność: 400/960 m³/h, zdalne programowanie prędkości (NFC)

tłoczny, średnica śmigła: 350 mm, wydajność: 3500 m³/h

ssący, średnica śmigła: 450 mm, wydajność: 5350 m³/h

ssący, średnica śmigła: 500 mm, wydajność: 9700 m³/h

Zasilany silnikiem ECM7108

Zasilany silnikiem ECM7112

Zasilany silnikiem ECM7112